Alicia Sáez, Andrés Rojo, Lourdes Peña, Teresa Fernández

Centro Español de Metrología

Resumen

En el ámbito de la metrología y el aseguramiento de la calidad, los materiales de referencia certificados (MRC) juegan un papel fundamental. Estos materiales, cuya composición y propiedades están definidas con precisión y validadas mediante procesos rigurosos, son esenciales para garantizar la exactitud y trazabilidad en los resultados de medición. Los MRC son utilizados en diversas áreas, desde la investigación científica hasta la producción industrial, permitiendo que los laboratorios puedan calibrar equipos y validar métodos analíticos de manera confiable. La disponibilidad de estos materiales, junto con su certificación, asegura que los resultados obtenidos sean consistentes, comparables y cumplan con las normas internacionales. En este artículo, se explorará la importancia de los MRC, los procesos de preparación gravimétrica de soluciones de etanol y de sacarosa y de mezclas de gas de referencia que se realizan en las instalaciones del Centro Español de Metrología, y su impacto en la mejora continua de la calidad y la precisión en diferentes sectores.

Palabras clave: Método gravimétrico, material de referencia, trazabilidad, etanol, sacarosa, mezcla de gas de referencia.

Abstract

In the scope of metrology and quality assurance, certified reference materials (CRMs) play a critical role. These materials, whose composition and properties are precisely defined and validated through rigorous processes, are essential for ensuring accuracy and traceability in measurement results. CRMs are used across various sectors, from scientific research to industrial production, enabling laboratories to calibrate equipment and validate analytical methods reliably. The availability of these materials, along with their certification, ensures that the results obtained are consistent, comparable, and compliant with international standards. This article will explore the importance of CRMs, the gravimetric preparation processes for ethanol and sucrose solutions and reference gas mixtures carried out at Centro Español de Metrología facilities, and their impact on the continuous improvement of quality and precision in different sectors.

Keywords: Gravimetric method, reference material, traceability, ethanol, sucrose, reference gas mixture.

1. Introducción

Cuando hablamos de un material de referencia certificado (MRC) nos estamos refiriendo a un material de referencia, es decir, aquel material suficientemente homogéneo y estable con respecto a propiedades especificadas, establecido como apto para su uso previsto en una medición o en un examen de propiedades cualitativas y que ha sido preparado y certificado para usarse como un patrón en los procesos de medición. Viene acompañado por la documentación emitida por un organismo autorizado, que proporciona uno o varios valores de propiedades especificadas, con incertidumbres y trazabilidades asociadas, empleando procedimientos válidos.

El estudio de la estabilidad y homogeneidad de los MRC es una parte fundamental del proceso de certificación para asegurar que estos materiales sean aptos para su uso previsto y que sus mediciones sean precisas y fiables. Este estudio se lleva a cabo siguiendo las directrices establecidas en las normas de la serie ISO 33400 [1, 2, 3, 4] y en la Norma ISO 17034 [5] Requisitos para la competencia de los productores de materiales de referencia, que establece los requisitos para la preparación, certificación y evaluación de los materiales de referencia, garantizando que sean lo más representativos posible de las propiedades que se miden.

El cumplimiento con estas normas garantiza que los MRC sean homogéneos y estables y asegura la calidad y fiabilidad de los mismos. Además, proporciona a los usuarios finales la confianza necesaria para realizar mediciones precisas y coherentes, permitiendo su utilización en una amplia gama de aplicaciones, desde la calibración y verificación de equipos de medición hasta la seguridad vial.

La Ley 32/2014, de 22 de diciembre, de Metrología [6], en su capítulo II referido al sistema legal de unidades de medida, introduce los conceptos de material de referencia y material de referencia certificado, por lo que queda reflejado la importancia de los mismos en la metrología.

La preparación de MRC en el Centro Español de Metrología (CEM), se deriva de la necesidad e importancia que tienen estos materiales en el control metrológico del Estado. Las directivas de nuevo enfoque que regulan los requisitos esenciales de los productos, exigen la certificación de los mismos, siendo obligatoria esta certificación para poder introducirlos en los mercados. La certificación incluye la caracterización de los materiales, la evaluación de la homogeneidad, la estabilidad y la incertidumbre.

En España, la Orden ICT/155/2020, de 7 de febrero, por la que se regula el control metrológico del Estado de determinados instrumentos de medida [7], establece los requisitos para el uso de estos MRC en las fases de puesta en servicio y control metrológico del Estado de instrumentos en servicio, para los etilómetros, refractómetros y analizadores de gases de escape. La certificación de estos materiales por parte de CEM o entidades certificadoras acreditadas asegura la precisión y fiabilidad de las mediciones en sus respectivos ámbitos.

2. Metodología

La preparación de soluciones químicas o mezclas de gases como MRC mediante métodos gravimétricos es un proceso esencial en la metrología química. Este artículo describe el procedimiento gravimétrico utilizado en CEM para la elaboración de MRC de etanol en agua, sacarosa en agua y mezclas de gas de referencia, detallando las etapas técnicas, los controles de calidad y el aseguramiento de la trazabilidad metrológica, base de la confianza en las mediciones en áreas críticas como la seguridad vial, el medio ambiente y la industria alimentaria.

Un MRC es una sustancia con una o varias propiedades metrológicamente caracterizadas, acompañada de un certificado que garantiza su trazabilidad a patrones nacionales o internacionales, e indica su incertidumbre asociada. Estos materiales son fundamentales para la calibración de instrumentos de medida, la validación de métodos y el aseguramiento de la calidad en laboratorios.

El método gravimétrico, que se basa en la medición precisa de masas, es uno de los métodos primarios para la elaboración de soluciones o mezclas patrón debido a su alta exactitud, especialmente cuando se emplea en condiciones controladas y con equipos calibrados.

2.1. Fundamentos del método gravimétrico. Soluciones

El método gravimétrico consiste en pesar de forma exacta las cantidades de los componentes (soluto y disolvente) para preparar una solución de composición conocida.

En el contexto del CEM, y para el caso de las soluciones de etanol o sacarosa en agua, este procedimiento se realiza con una rigurosa metodología que abarca fundamentalmente las siguientes fases:

- Selección de reactivos puros (etanol de pureza ≥ 99,8 % para el caso de las soluciones hidroalcohólicas, y sacarosa de pureza ≥ 99,0 % para las soluciones de sacarosa en agua).

Figura 1. Etanol de pureza ≥ 99,8 % y sacarosa de pureza ≥ 99,0 %.

- Uso de agua de alta pureza como disolvente: tipo I para las soluciones de sacarosa o tipo II para las soluciones de etanol, según Norma ISO 3696 [8] Agua para uso en análisis de laboratorio. Especificación y métodos de ensayo.

- Pesaje con balanzas calibradas por el laboratorio de masa del CEM y verificación antes de su uso con masas patrón de la clase F1 de acuerdo a la Recomendación OIML R 111 [9] Weights of classes E1, E2, F1, F2, M1, M1-2, M2, M2-3 and M3. Part 1: Metrological and technical requirements, de la Organización Internacional de Metrología Legal.

Figura 2. Balanza para el pesaje de agua y la sacarosa, y juego de masas patrón de 1 kg a 5 kg de clase F1 de acuerdo a Recomendación OIML R 111.

Figura 3. Balanza para la comprobación de la pureza del etanol y balanza con dosificadora automática para el pesaje y juego de masas patrón de 1 mg a 1 kg de clase F1 de acuerdo a la Recomendación OIML R 111.

Antes de proceder al pesaje de los solutos y disolventes, se debe realizar una limpieza exhaustiva del material de vidrio y del resto de material a utilizar en el proceso, para evitar contaminación cruzada o absorción de humedad.

Además, durante el proceso del pesaje para la preparación de las disoluciones, las condiciones ambientales deben estar controladas, especialmente la humedad y temperatura.

2.2. Fundamentos del método gravimétrico. Mezclas de gas

En el caso de las mezclas de gas para calibración, la preparación por método gravimétrico se describe en la Norma ISO 6142-1 [10] Análisis de gas. Preparación de mezclas de gas para calibración. Método gravimétrico para mezclas de clase I y en la Norma ISO 6142-2 [11] Análisis de gas. Preparación de mezclas de gas para calibración. Método gravimétrico para mezclas de clase II. El método gravimétrico es el método más utilizado por los laboratorios metrológicos y por las compañías de gases especiales. Utilizando este método y adoptando un sistema de calidad durante la preparación de estas mezclas gravimétricas, se pueden obtener MRC de mezclas de gas para calibración de alta exactitud en comparación a otros métodos de preparación. La gran diferencia, además de la alta exactitud, es la posibilidad de embotellar las mezclas preparadas como gases comprimidos.

Las mezclas de gas se preparan por transferencia de gases madre de composición conocida a la botella que va a contener la mezcla final de gas. La cantidad de gas madre que se ha añadido se obtiene por diferencia de pesada de la botella que va a contener la mezcla de gas, antes y después de cada adición.

Cuando las cantidades de materia prima a pesar son muy pequeñas, y con el fin de evitar errores, se llevan a cabo procesos de dilución múltiple a partir de esta materia prima para que la cantidad a pesar sea mayor. En este caso, se deben preparar gravimétricamente premezclas que se utilizan como gases madre en cada uno de los pasos de la dilución. La fracción másica de cada componente en la mezcla final de gas, se calcula como el cociente entre la masa de dicho componente y la masa total de la mezcla.

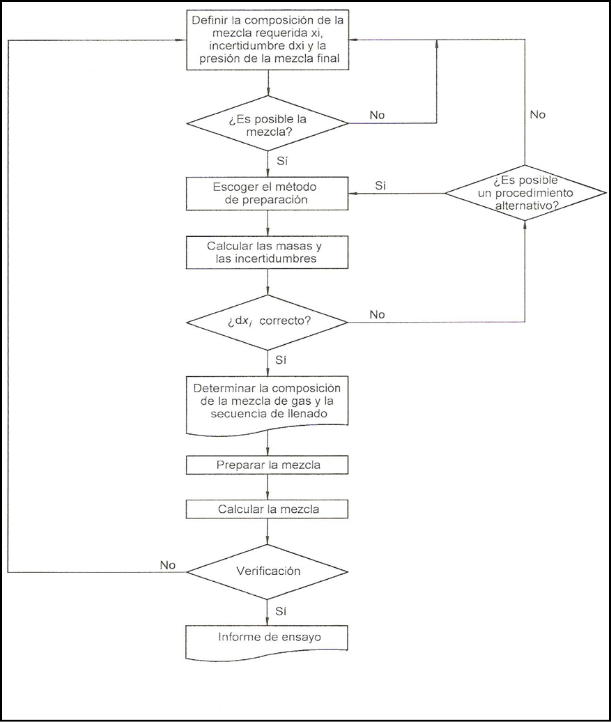

La figura 4 muestra el esquema de preparación de mezclas de gas para calibración por método gravimétrico.

Figura 4. Diagrama de flujo del método gravimétrico para la preparación de mezclas de gas.

En este método de preparación se parte de una composición prefijada de la mezcla y unos requisitos previos respecto al nivel de incertidumbre. En la práctica, cuando se va a preparar una mezcla de gas, normalmente se tienen especificaciones del cliente en cuanto a la composición, tolerancia máxima permitida en la composición y valor máximo admisible de la incertidumbre. Por ejemplo, si se solicita una mezcla de gas para la verificación de instrumentos destinados a medir las emisiones de los gases de escape de los vehículos a motor, se tendrá en cuenta la Recomendación OIML R 99 Instruments for measuring vehicle exhaust emissions. Part 1: Metrological and technical requirements. Part 2: Metrological controls and performance tests [12]. Las mezclas de gas recomendadas para la realización de los ensayos de los analizadores de gases de escape deberán cumplir los requisitos establecidos en dicho documento, en el que se establecen las tolerancias e incertidumbres de la composición de las mezclas de gas, y que son como sigue:

- Las cantidades de gas contenidas o extraídas se expresarán en unidades de fracciones en volumen o molares.

- Las tolerancias de los valores nominales de las fracciones en volumen de los constituyentes de las mezclas de gas no excederán del 15 % de la fracción en volumen de cada componente.

- La incertidumbre en la composición de mezclas de gas para calibración no será superior al 1% de la fracción en volumen del mensurando.

Por tanto, éstas constituirían las especificaciones a cumplir en la preparación de una mezcla para ese uso determinado.

3. Desarrollo

3.1. Etapas comunes a ambos tipos de soluciones (etanol y sacarosa en agua)

a) Limpieza y secado del material

Esta primera etapa del proceso es común a ambos tipos de soluciones de etanol y sacarosa en agua.

Todo el material de vidrio o material a utilizar durante el proceso (matraces, botellas, etc.) se lava en termodesinfectadora, se enjuaga con agua tipo II en el caso de las soluciones hidroalcohólicas o tipo I en el caso de soluciones de sacarosa en agua, y se seca en estufa a 60 °C durante al menos 12 horas. Esto previene la absorción de humedad, especialmente crítica en el caso del etanol.

Figura 5. Lavado en termodesinfectadora, enjuague agua tipo II y secado en estufa para el caso de las soluciones hidroalcohólicas.

Figura 6. Lavado en termodesinfectadora y secado en estufa y al aire ambiente del material utilizado para el caso de las soluciones de sacarosa en agua.

Una buena limpieza del material utilizado durante el proceso garantiza que las soluciones preparadas mantengan su pureza y sean consistentes en concentración.

b) Pesaje del disolvente (agua) y de los solutos (etanol o sacarosa)

El disolvente se pesa directamente en el recipiente final cuando se preparan soluciones hidroalcohólicas (por ejemplo, en botella de vidrio de 2 L) o en un matraz de 2 L cuando se preparan soluciones de sacarosa en agua. Este volumen representa la base de la solución y para su pesaje se utiliza una balanza de precisión.

En el caso de las soluciones hidroalcohólicas, se pesa primero el disolvente y luego se añade el soluto (etanol). Para ello, se usa como disolvente agua de tipo II de acuerdo a la Norma ISO 3696 [8].

Figura 7. Purificador de agua tipo II y pesaje del disolvente en botella de vidrio de 2 L.

Una vez pesado el agua se procede al pesaje del etanol pesándose la cantidad necesaria de acuerdo con la concentración final que queramos obtener, pero antes se comprueba su pureza mediante la técnica analítica de Karl Fischer.

Figura 8. Método de valoración Karl-Fischer.

Para el pesaje de etanol, se utilizan viales de 15 ml o 30 ml. No hay que olvidar tener en cuenta que es una sustancia volátil e higroscópica, por lo que requiere un pesaje rápido; Por eso, suele hacerse en balanza de precisión con dosificación automática asegurando una mayor rapidez en el proceso, aunque también se puede hacer en balanza de precisión manual no superando el tiempo de 1 minuto durante el pesaje del etanol ya que, de acuerdo a estudios realizados, es el tiempo máximo establecido para la conservación de la pureza del etanol durante su pesaje.

Figura 9. Pesaje del etanol manualmente y con balanza de dosificación automática.

Posteriormente se añade el vial con el etanol pesado al matraz que contiene el disolvente previamente pesado (agua tipo II) evitando la evaporación, cerrando el recipiente de inmediato, y se mezcla con el agua pesado previamente. Se agita para que la mezcla de etanol y agua sea completa y homogénea y se deja reposar boca abajo durante 24 h.

Figura 10. Adición del etanol al disolvente y botellas correspondientes a la curva de calibración y material de referencia preparado durante su reposo de 24 h.

Por el contrario, para el caso de las soluciones de sacarosa en agua se pesa primero el soluto y luego se añade el disolvente. En este caso, al tener como soluto sacarosa, es esencial que el agua utilizada sea completamente pura, sin impurezas de ningún tipo, para evitar cualquier alteración en las propiedades de la disolución, por lo que se usa agua grado I que cumple con la Norma ISO 3696 [8], garantizando su alta pureza, exenta de partículas sólidas y con impurezas constituidas principalmente por iones disueltos, asegurando una solución libre de contaminantes.

Figura 11. Purificador de agua tipo I.

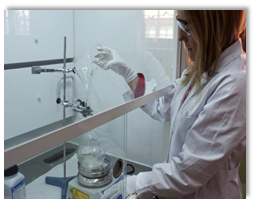

Se pesa directamente la cantidad necesaria de sacarosa en el matraz y se añade poco a poco el disolvente (agua tipo I).

Figura 12. Preparación de la disolución: pesaje de sacarosa y agua.

Para disolver completamente la sacarosa en el agua (el soluto en el disolvente), se realiza mediante agitación magnética sin temperatura. Debe ser en ausencia de temperatura con el objetivo de evitar la descomposición de la sacarosa debido a calor excesivo y con agitación constante para asegurar una mezcla homogénea y uniforme de la disolución, lo que requiere de agitación prolongada para evitar grumos. Este proceso de agitación debe durar el tiempo necesario para que la sacarosa se disuelva por completo y la solución se vuelva completamente homogénea.

Figura 13. Agitación magnética sin calor para completar la disolución de la sacarosa en agua.

3.2. Etapas de preparación de mezclas de gas de referencia

a) Estudio previo de la mezcla de gas de referencia a preparar

En el contexto del CEM, el procedimiento de preparación gravimétrica de una mezcla de gas de una determinada composición, requiere un estudio previo de viabilidad.

La composición de la mezcla final se define por la masa de cada componente. La composición de cada gas se expresa preferentemente como fracción molar (mol·mol-1). Si se quiere expresar en otras unidades de composición, como fracción másica o fracción en volumen, deben indicarse las condiciones aplicables (presión y temperatura) y deben determinarse las contribuciones adicionales a la incertidumbre y considerarse éstas en el cálculo de la incertidumbre de la composición del gas para calibración.

Para poder decidir sobre la viabilidad de una mezcla deben considerarse los siguientes factores:

- Condensación del vapor

Hay que tener en cuenta este factor cuando se preparan, almacenan o manipulan mezclas de gas que contienen componentes condensables. En este caso, deben tomarse las siguientes medidas para prevenir la condensación ya que, cuando se produce, cambia la composición de la fase gaseosa:

• La presión de llenado debe fijarse por seguridad por debajo de la presión de rocío de la mezcla final a la temperatura de llenado, lo mismo que en las etapas intermedias del proceso.

• La temperatura de la mezcla de gas durante el almacenamiento debe establecerse de forma que la presión de llenado se mantenga por seguridad por debajo de la presión de rocío de la mezcla a esa temperatura.

- Reacciones entre componentes de la mezcla.

El método gravimétrico no puede aplicarse en la preparación de mezclas que:

• Contengan sustancias que sean potencialmente interactivas (por ejemplo, ácido clorhídrico y amoníaco).

• Produzcan reacciones peligrosas, incluidas explosiones (gases inflamables + oxígeno).

• Produzcan polimerizaciones fuertemente exotérmicas (cianuro de hidrógeno).

• Puedan descomponerse (acetileno).

- Reacciones con los materiales del recipiente

Antes de preparar una mezcla de gas, es necesario considerar las posibles reacciones químicas de los componentes de la mezcla con los materiales de la botella bajo condiciones de alta presión, así como con la válvula y el sistema de transferencia. Además, se deberá considerar el ataque de los gases corrosivos sobre los metales, y las posibles reacciones con los elastómeros y las grasas utilizadas en el asiento de la válvula y en las juntas. Por ello se utilizarán materiales que sean inertes a todos los componentes de la mezcla.

b) Elección de las materias primas a utilizar. Pureza

La exactitud que se puede obtener por el método gravimétrico depende significativamente de la pureza de las materias primas que se utilicen. Las impurezas presentes en las materias primas son uno de los factores que influyen en la incertidumbre de la composición de la mezcla final de una forma más crítica. Estas contribuciones dependen de la cantidad de impurezas y de cómo se hayan determinado las mismas.

El caso en que estas impurezas son más críticas, es aquel en el que la fracción molar del componente minoritario está presente en niveles de concentración de unas pocas partes por millón, del orden de 10-6 mol·mol-1, y en el que es probable que ese componente sea una impureza en el componente mayoritario. También es importante evaluar las impurezas críticas que puedan reaccionar con el componente minoritario (por ejemplo, el oxígeno presente como impureza en el nitrógeno puro reaccionará con el monóxido de nitrógeno para dar dióxido de nitrógeno).

c) Preparación de la botella

Esta etapa de acondicionamiento de una botella receptora de mezcla de referencia comprende:

- Venteo de gas preexistente en la botella, por apertura de la válvula, dirigiendo el gas de salida hacia una manguera del sistema de extracción forzada de gases.

- Vaciado previo con una bomba de vacío que alcance, al menos, 5·10–4 hPa.

- Llenado con gas nitrógeno. Se introduce en la botella una pequeña porción de este gas de limpieza por excelencia.

- Homogeneización. Se hace rodar la botella en posición horizontal durante unas pocas horas, con el fin de que el nitrógeno de limpieza extraiga componentes adsorbidos en las paredes interiores de la botella.

- Venteo del gas de limpieza.

- Vaciado intensivo con calefacción, utilizando la bomba previa y una bomba turbomolecular para arrastrar las últimas impurezas del interior de la botella.

d) Pesada de la botella a llenar y de la botella de referencia

Una vez la botella receptora vacía se encuentra acondicionada y a la temperatura del laboratorio, se procede a su pesada en un comparador de masas frente a una botella de referencia vacía, mediante un método de comparación.

Figura 14. Comparador de masas.

e) Limpieza de la línea de llenado

Se conecta la botella receptora, con la válvula cerrada, al sistema de llenado de gases a través de una línea de transferencia. En esta configuración, se alternan varias veces etapas de vacío y llenado de la línea de transferencia con el primer componente de la mezcla.

f) Llenado del primer componente

Una vez que la línea de transferencia del sistema de llenado de gases se encuentra preparada para suministrar el primer componente a la botella receptora, esta última se posiciona sobre una balanza de tipo granatario.

A continuación, se abre la válvula de la botella receptora y se permite que la cantidad de gas previamente calculada para alcanzar la composición final de la mezcla, entre a la botella receptora a una velocidad aproximada de 1 g/s.

Figura 15. Sistema de llenado de gases.

g) Pesada de la botella con el primer componente

Durante el proceso de llenado la botella se calienta, y es preciso llevar a cabo la pesada del primer componente una vez la botella alcance la temperatura ambiente. La pesada se realiza en el comparador contra la botella de referencia, por método de comparación y utilizando un juego de masas de clase de exactitud E2 según la Recomendación Internacional OIML R 111, que se colocan sobre el plato de la balanza analítica con el fin de igualar las masas de ambas botellas.

h) Ciclos de limpieza, llenado y pesada para el segundo y sucesivos componentes

La utilización del método de comparación junto con la asistencia de medidores de condiciones ambientales en todas las fases de pesaje, permitirá conocer, al final del proceso, la concentración de cada componente introducido en la mezcla con una alta exactitud y baja incertidumbre.

i) Homogeneización de la mezcla de gas de referencia

Una vez finalizada la fase de llenado, se recurre al rodador de botellas por espacio de varias horas para asegurar la mezcla íntima de los componentes introducidos.

j) Verificación de la composición

Figura 16. Rodador de botellas.

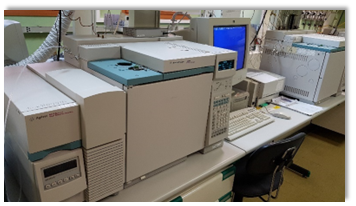

Esta etapa consiste en la comprobación de la compatibilidad de la composición obtenida por el método gravimétrico con el resultado analítico obtenido mediante técnicas instrumentales. Se realiza según la Norma ISO 6143 [13] Análisis de gas. Métodos de comparación para determinar y comprobar la composición de mezclas de gas para calibración.

Figura 17. Cromatógrafo de gases con espectrómetro de masas.

k) Emisión del certificado

Por último, se elabora el certificado de composición gravimétrica de la mezcla de referencia y la documentación de acompañamiento, según la Norma ISO 6141 [14] Análisis de gas. Contenido de los certificados de las mezclas de gas para calibración.

3.3. Trazabilidad metrológica

La trazabilidad metrológica es el eje que garantiza que los resultados de medición puedan relacionarse con un referente aceptado internacionalmente (por ejemplo, el Sistema Internacional de Unidades, SI), mediante una cadena ininterrumpida de calibraciones.

¿Cómo se asegura esta trazabilidad en el proceso de preparación de soluciones de etanol o sacarosa en agua como MRC utilizando el método gravimétrico?

La trazabilidad en el procedimiento gravimétrico se asegura mediante el uso de balanzas calibradas con masas patrón trazables a patrones nacionales, como el patrón nacional de masa del CEM.

También se garantiza dicha trazabilidad mediante el uso de reactivos con una pureza certificada, mediante el uso de agua de calidad definida según Norma ISO 3696 [8], y controlando las condiciones de laboratorio conforme a las directrices de buenas prácticas metrológicas, mediante el uso de medidores de condiciones ambientales calibrados en el laboratorio primario de temperatura del CEM y, por tanto, trazados al patrón nacional de temperatura

En Europa la forma más habitual de establecer la trazabilidad en el campo de las mezclas de gas, es la existencia de un primer nivel de laboratorios de calidad metrológica que preparan MRC primarios o secundarios, como sería el CEM en el caso de España. Pueden existir también laboratorios acreditados según las Normas ISO 17034 [5] e ISO 17025 [15] Requisitos generales para la competencia de los laboratorios de ensayo y calibración, en la preparación de MRC de mezclas de gas. Los MRC primarios se preparan gravimétricamente y la concentración y su incertidumbre se calculan a partir de los datos de la pesada. Los MRC secundarios son analizados frente a MRC primarios y la concentración y su incertidumbre se calculan a partir de los datos del análisis.

4. Conclusión

La certificación de soluciones acuosas de etanol o sacarosa y de las mezclas de gas de referencia como MRC es un proceso riguroso que implica varios pasos críticos, desde la preparación de la solución o de la mezcla hasta su evaluación en términos de homogeneidad, estabilidad, el uso de estabilizantes, y la verificación final mediante cromatografía de gases o cromatografía iónica. Este proceso asegura que las soluciones y las mezclas preparadas sean adecuadas para su aplicación en diversas áreas analíticas, proporcionando un alto nivel de confianza y precisión para laboratorios, institutos de investigación y otros usuarios que dependen de materiales de referencia de calidad. A través de la implementación de normas internacionales, se asegura que las soluciones y las mezclas de gas de referencia sean exactas, confiables y útiles para los procesos metrológicos y científicos más exigentes.

El procedimiento gravimétrico seguido en la preparación de estas soluciones y mezclas de gas es un método robusto y preciso para la preparación de MRC. Su correcta ejecución garantiza la exactitud, repetibilidad y trazabilidad de las soluciones y de las mezclas de gas de referencia utilizadas en aplicaciones críticas. El trabajo del CEM en el campo de la preparación gravimétrica de MRC posiciona a España como un referente en metrología química aplicada, tanto en el ámbito de la seguridad vial y el medio ambiente, como en el de la calidad alimentaria.

5. Bibliografía

[1] ISO/DIS 33400 Materiales de referencia. Términos seleccionados y definiciones.

[2] ISO 33401 Materiales de referencia. Contenido de los certificados, etiquetas y documentación de acompañamiento.

[3] ISO 33403 Buenas prácticas en el uso de los materiales de referencia.

[4] ISO 33405 Directrices para la caracterización y aseguramiento de la homogeneidad y de la estabilidad.

[5] ISO 17034 Requisitos para la competencia de los productores de materiales de referencia.

[6] Ley 32/2014, de 22 de diciembre, de Metrología.

[7] Orden ICT/155/2020, de 7 de febrero, por la que se regula el control metrológico del Estado de determinados instrumentos de medida.

[8] ISO 3696 Agua para uso en análisis de laboratorio. Especificación y métodos de ensayo.

[9] OIML R 111-1 Weights of classes E1, E2, F1, F2, M1, M1–2, M2, M2–3 and M3. Part 1: Metrological and technical requirements

[10] ISO 6142-1 Análisis de gas. Preparación de mezclas de gas para calibración. Método gravimétrico para mezclas de clase I.

[11] ISO 6142-2 Análisis de gas. Preparación de mezclas de gas para calibración. Método gravimétrico para mezclas de clase II.

[12] OIML R 99-1 & 2 Instruments for measuring vehicle exhaust emissions. Part 1: Metrological and technical requirements. Part 2: Metrological controls and performance tests.

[13] ISO 6143 Análisis de gas. Métodos de comparación para determinar y comprobar la composición de mezclas de gas para calibración.

[14] ISO 6141 Análisis de gas. Contenido de los certificados de las mezclas de gas para calibración.

[15] ISO 17025 Requisitos generales para la competencia de los laboratorios de ensayo y calibración.

Comentarios