J. Eguskiza, B. Ahmed, U. Mutilba, G. Kortaberria

Tekniker

Resumen

La robótica industrial ha evolucionado significativamente, convirtiéndose en un componente esencial en sectores como la automoción, la aeronáutica y la electrónica, gracias a su capacidad para mejorar la productividad, calidad y automatización de los procesos. No obstante, su principal limitación sigue siendo la exactitud, especialmente en aplicaciones que exigen alta precisión metrológica, como el ensamblaje aeronáutico o la fabricación de moldes de precisión.

La robótica de alta exactitud y precisión se presenta como un campo clave para el futuro de la automatización industrial, habilitando nuevas aplicaciones en micro fabricación, dispositivos médicos o inspección metrológica. En este contexto, Tekniker trabaja en la mejora del rendimiento geométrico de robots mediante calibración, caracterización y compensación, buscando asegurar trazabilidad y fiabilidad dimensional en entornos industriales exigentes.

Palabras Clave: Calibración de robots, exactitud, precisión, ISO-9283

Abstract

Industrial robotics has evolved significantly, becoming an essential component in sectors such as automotive, aerospace, and electronics, thanks to its ability to enhance productivity, quality, and process automation. However, its main limitation remains accuracy, especially in applications that demand high metrological precision, such as aerospace assembly or precision mold manufacturing.

High-accuracy and precision robotics emerges as a key field for the future of industrial automation, enabling new applications in micro-manufacturing, medical devices, and metrological inspection. In this context, Tekniker is working to improve the geometric performance of robots through calibration, characterization, and compensation, aiming to ensure dimensional traceability and reliability in demanding industrial environments.

Keywords: Robot calibration, accuracy, precision, ISO-9283

Introducción

La robótica industrial ha experimentado un crecimiento sostenido en las últimas décadas, consolidándose como un elemento clave en los procesos de fabricación en sectores como la automoción, la aeronáutica, la electrónica o los bienes de equipo. Este avance ha sido impulsado por la necesidad de aumentar la productividad, mejorar la calidad de los productos y optimizar los costes de producción. Los robots industriales ofrecen ventajas significativas en términos de velocidad, repetibilidad y adaptabilidad, permitiendo la automatización de tareas complejas y peligrosas que anteriormente requerían intervención humana.

Sin embargo, a pesar de sus indudables beneficios, la exactitud de los robots sigue siendo una de sus principales limitaciones, especialmente cuando se pretende utilizarlos en tareas que requieren una alta exigencia metrológica. Estas tareas incluyen procesos de fabricación con tolerancias muy estrictas, como el ensamblaje de componentes aeronáuticos, la fabricación de moldes de precisión, o la medición y verificación dimensional en proceso.

La exactitud se refiere a la capacidad del robot para posicionar su herramienta o efector final en una coordenada específica dentro de su espacio de trabajo, con un margen de error mínimo. Si bien los robots actuales logran una repetibilidad (precisión) muy elevada (es decir, pueden repetir el mismo movimiento con pequeñas variaciones), su precisión absoluta suele verse afectada por factores como errores geométricos del robot, flexiones estructurales, variaciones térmicas, o errores en la calibración del sistema [1].

Para mitigar estas limitaciones, se han desarrollado diversas estrategias, como el uso de sistemas de calibración externa, sensores de visión y retroalimentación en tiempo real, o la integración de robots con sistemas de metrología avanzada (como seguidores láser (laser trackers) o escáneres 3D) [2]. Asimismo, la incorporación de modelos cinemáticos mejorados y algoritmos de compensación ha permitido incrementar el rendimiento de los robots en aplicaciones donde la precisión es crítica.

En este contexto, la robótica de alta precisión se perfila como un área de innovación clave, donde la integración entre sistemas físicos y digitales exige una automatización con márgenes de error cada vez más reducidos. Superar los desafíos asociados a la precisión absoluta permitirá expandir el uso de robots industriales en nuevas áreas, como la micro fabricación, el ensamblaje de dispositivos médicos o la inspección automatizada con criterios metrológicos estrictos.

Desde Tekniker, centro tecnológico especializado en la metrología industrial aplicada a la ingeniería de precisión, existe una larga trayectoria en el estudio, caracterización y mejora del rendimiento geométrico de los robots industriales. Este artículo ofrece una visión general de las actividades de especialización en el ámbito de la calibración, caracterización y compensación de robots, con el objetivo de habilitar su uso en aplicaciones donde se requieren garantías dimensionales trazables.

La diferencia entre exactitud y precisión

La exactitud en robótica se refiere a qué tan cerca está el robot de alcanzar una posición deseada —es decir, unas coordenadas reales específicas— dentro de su espacio de trabajo, en relación con un sistema de referencia externo. Si se programa al robot para que coloque su herramienta en un punto determinado, como por ejemplo X = 500 mm, Y = 200 mm, Z = 100 mm, la exactitud indica qué tan cerca llega realmente a ese punto físico. Cuando la exactitud es baja, significa que el robot se desvía de la posición objetivo, aunque lo haga de forma consistente en cada repetición.

La exactitud en robótica es crucial en varias aplicaciones industriales y científicas, donde el robot debe interactuar con objetos o ubicaciones cuya posición está definida con exactitud en un sistema de coordenadas externo [3]. A continuación, se detallan algunas de las aplicaciones clave en las que la precisión absoluta es esencial:

- Ensamblaje de Alta Precisión

En el ensamblaje de componentes electrónicos, ópticos o mecánicos de alta precisión, el robot debe colocar o insertar piezas en ubicaciones exactas, sin guías físicas que puedan corregir posibles desviaciones.

- Taladrado, Fresado o Corte de Alta Precisión

En procesos como el taladrado o fresado la herramienta debe posicionarse con exactitud, ya que cualquier error puede afectar la calidad del trabajo o dañar la pieza.

- Interacción con Máquinas CNC o Equipos de Precisión

Los robots que manipulan piezas en centros de mecanizado o en moldes de inyección deben colocar y retirar las piezas con exactitud.

- Robótica Médica y Quirúrgica

En la robótica asistida por ordenador para procedimientos quirúrgicos, el robot debe ser capaz de posicionar sus herramientas con una exactitud submilimétrica.

- Sistemas Multi-Robot o Colaborativos

En aplicaciones donde varios robots deben colaborar o interactuar con otros equipos automatizados, es esencial que cada robot tenga exactitud en su posicionamiento.

Por otro lado, la precisión o repetibilidad se refiere a la capacidad del robot para volver a la misma posición cada vez que ejecuta un movimiento, siempre bajo las mismas condiciones y órdenes. Esto se evalúa sin considerar si esa posición es la correcta en términos absolutos. Por ejemplo, si se le ordena al robot que regrese diez veces al punto X = 500, Y = 200, Z = 100, y siempre termina en el mismo lugar, aunque ese lugar esté desviado 2 mm del punto deseado, entonces se considera que tiene alta precisión, pero baja exactitud.

A continuación, se enumeran algunas de las aplicaciones en las que la repetibilidad es un factor clave:

- Soldadura automatizada

En procesos de soldadura, como en la industria automotriz, la repetibilidad es crítica para asegurar que el robot repita el mismo recorrido a lo largo de una junta de soldadura.

- Pintura industrial y recubrimientos

La repetibilidad asegura que cada capa se aplique de manera consistente, sin variaciones en el patrón de aplicación, lo que es fundamental para mantener la calidad del producto terminado.

- Manipulación y paletizado

En el paletizado de productos, la repetibilidad es esencial para garantizar que el robot coloque los artículos en las mismas posiciones cada vez.

- Inspección visual y medición

Los robots que se encargan de la inspección visual o la medición en línea de productos deben ser capaces de volver al mismo punto de referencia con precisión, ya que el sistema de visión necesita capturar imágenes o realizar mediciones de la misma parte de la pieza cada vez.

En todas estas aplicaciones, la repetibilidad es más importante que la exactitud, ya que el foco está en la capacidad del robot de realizar los mismos movimientos de forma consistente, lo que es esencial para mantener la eficiencia, la calidad y la uniformidad de los procesos de producción.

Normativa ISO 9283

El propósito de la norma ISO 9283 es establecer un conjunto de procedimientos estandarizados para evaluar el rendimiento de los robots industriales. Esta norma tiene como objetivo principal proporcionar una metodología clara y objetiva para medir aspectos clave como la precisión, la repetibilidad, la capacidad de carga, el desempeño dinámico y el rango de movimiento de los robots [4]. Al hacerlo, la norma asegura que los robots sean capaces de operar de manera eficiente, confiable y segura en entornos industriales, cumpliendo con los requisitos específicos de cada aplicación.

Además, la norma facilita la comparación entre diferentes modelos de robots, contribuyendo a una mejor selección del robot adecuado para cada tarea. También permite garantizar la calidad y la consistencia en la producción, y asegura que los robots mantengan un rendimiento óptimo durante su vida útil.

Los ensayos cubiertos por la norma ISO 9283 abarcan diversos aspectos críticos del desempeño de los robots industriales. A continuación, se numeran algunos ejemplos:

- Exactitud y precisión

Ambos parámetros son esenciales para aplicaciones en las que la exactitud de la posición es crucial, como en el ensamblaje de componentes o la fabricación de piezas de alta precisión.

- Desempeño Dinámico

La velocidad, la aceleración y la desaceleración de los movimientos del robot son parámetros clave para evaluar su desempeño dinámico. Estos parámetros son especialmente importantes en procesos de producción que requieren ciclos rápidos, como el embalaje o la manipulación de materiales. La capacidad del robot para ejecutar movimientos rápidos sin perder precisión es crucial para mantener la eficiencia y la calidad en la producción.

- Capacidad de Carga

La norma también incluye ensayos para evaluar la capacidad de carga que el robot puede manejar sin comprometer su desempeño o seguridad. Esta evaluación es fundamental en aplicaciones donde el robot debe manipular piezas pesadas o de formas complejas, como en la industria automotriz o la construcción de maquinaria pesada.

- Rango de Movimiento

Otro aspecto cubierto es la medición del rango de movimiento del robot, que se refiere a la extensión máxima a la que puede llegar el robot dentro de su espacio de trabajo. Esta evaluación es relevante para garantizar que el robot pueda cubrir el área necesaria para realizar sus tareas sin restricciones, lo cual es esencial en procesos de manipulación o ensamblaje de grandes componentes.

- Resolución y Exactitud del Sistema de Control

La norma también evalúa la resolución y exactitud de los sistemas de control del robot, asegurando que sea capaz de realizar movimientos precisos a nivel micro, especialmente en aplicaciones que requieren un alto grado de control en la posición, como en la soldadura o en procesos de corte de precisión.

Estrategias para mejorar la precisión

En Tekniker desarrollamos un enfoque integral que combina herramientas normativas, experimentales y digitales. Las principales líneas de trabajo son:

1. Calibración Offline

Consiste en identificar los parámetros reales del modelo cinemático del robot, corrigiendo las desviaciones respecto al modelo nominal proporcionado por el fabricante. Se generan programas corregidos de forma offline que compensan los errores sistemáticos, sin necesidad de modificar el control del robot. Esto permite aplicar correcciones robustas en sectores donde no se permite interferir con el sistema de control.

Para ello se emplean técnicas de medición con laser tracker, sistemas fotogramétricos o sensores embarcados.

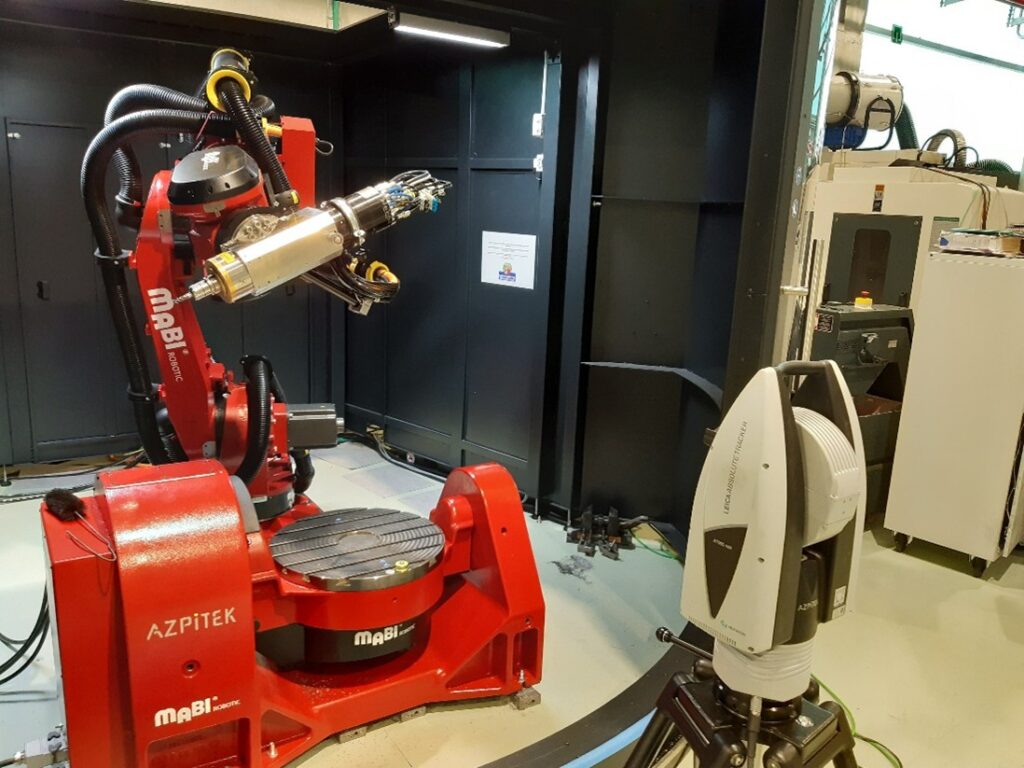

1.1 Calibración mediante laser tracker

Un laser tracker es un dispositivo de medición de alta precisión utilizado para rastrear la posición de un objeto en el espacio 3D. Este sistema es muy común en la calibración de robots industriales, ya que puede medir con gran exactitud las coordenadas de los puntos de referencia del robot en varias posiciones [5]. El proceso típico de calibración mediante laser tracker involucra los siguientes pasos:

- Colocación del Tracker: se coloca el laser tracker en una posición fija dentro del área de trabajo del robot.

- Medición de Poses: el robot se mueve a diferentes posiciones y orientaciones, y el laser tracker mide las coordenadas de puntos específicos (por ejemplo, los extremos de los brazos del robot, las juntas, o las herramientas).

- Comparación con el Modelo Nominal: se comparan las posiciones medidas con las posiciones predichas por el modelo nominal del robot, que describe la cinemática ideal del mismo.

- Ajuste de Parámetros: basándose en las desviaciones entre las mediciones reales y las predicciones del modelo, se ajustan los parámetros del modelo cinemático, tales como las longitudes de los eslabones, los ángulos de las juntas y las tolerancias geométricas.

El laser tracker es muy útil debido a su alta precisión, capacidad para medir en grandes volúmenes de trabajo y no requerir contacto físico con el robot, lo que minimiza el riesgo de interferencias o daños.

1.2 Calibración mediante sistema de visión

Los sistemas de visión utilizan cámaras y algoritmos de procesamiento de imágenes para obtener información sobre la posición y orientación del robot. Estos sistemas pueden ser más baratos y fáciles de implementar en comparación con los sistemas de medición basados en láser. La calibración mediante visión suele involucrar lo siguiente:

- Instalación de Cámaras: Se instalan cámaras en el área de trabajo del robot para capturar imágenes de diferentes posiciones del robot y su entorno.

- Captura de Imágenes: El robot se mueve a distintas posiciones o realiza movimientos definidos mientras las cámaras capturan las imágenes correspondientes de cada pose.

- Procesamiento de Imágenes: Las imágenes obtenidas se procesan para identificar puntos de referencia en el entorno (por ejemplo, patrones, marcadores o puntos específicos en el espacio 3D) que son conocidos y de fácil localización.

- Estimación de la Posición del Robot: Usando técnicas como la triangulación y la visión estéreo, se estiman la posición y orientación exactas del robot en cada una de las poses.

- Ajuste del Modelo: Al igual que con el laser tracker, se comparan las posiciones obtenidas por el sistema de visión con las predicciones del modelo nominal, y se ajustan los parámetros del modelo cinemático según las desviaciones observadas.

Este método puede ser útil en aplicaciones donde el costo o la logística de un laser tracker no sean viables, y también es útil para la calibración en entornos más dinámicos o complejos, como aquellos que implican interacción con objetos en 3D.

1.3 Calibración mediante palpado

El palpado es un proceso de calibración en el que se utiliza un sensor táctil, como un palpador (un dispositivo que mide el contacto físico) integrado en el robot para interactuar con una esfera de referencia. Este método es muy preciso y permite obtener un control muy fino sobre las posiciones del robot, debido a la exactitud con la que se puede determinar el contacto entre el palpador y la esfera. El proceso se realiza generalmente de la siguiente manera:

- Esfera Calibrada: se coloca una esfera con dimensiones conocidas y bien calibradas en el área de trabajo del robot. La esfera actúa como un patrón de referencia para las mediciones.

- Movimientos del Robot: el robot, utilizando el palpador, interactúa con la esfera en distintas posiciones y orientaciones.

- Medición del Contacto: el palpador detecta el punto de contacto con la esfera y registra las coordenadas precisas de ese punto.

- Comparación de Datos: las coordenadas de contacto obtenidas a partir de los movimientos del robot se comparan con las posiciones predichas del modelo nominal del robot.

- Corrección del Modelo: se ajustan los parámetros del modelo cinemático en base a las desviaciones entre las posiciones reales y las predicciones teóricas, lo cual permite una mejora de la precisión del robot.

Este método tiene la ventaja de ser extremadamente preciso para obtener datos sobre la geometría del robot, pero a menudo se limita a movimientos donde el robot puede acceder físicamente a la esfera calibrada. Además, es importante tener en cuenta que el palpador puede requerir un contacto físico, lo que podría no ser ideal en algunos casos.

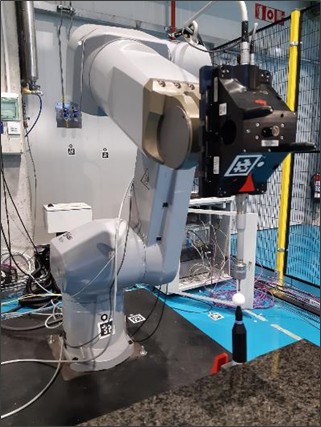

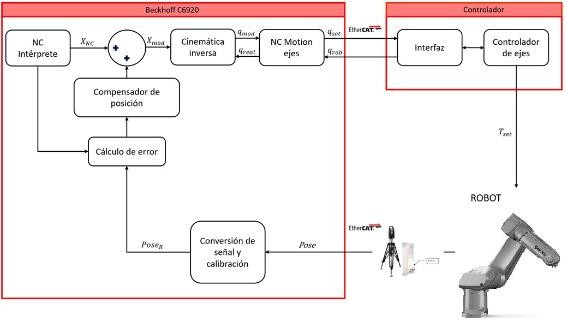

2. Compensación Online

La calibración online de robots industriales consiste en la monitorización y corrección en tiempo real de la trayectoria del punto central de la herramienta (TCP). A diferencia de la calibración tradicional, que se realiza de forma puntual y estática, esta técnica permite ajustar continuamente el comportamiento del robot durante su operación, lo que aporta una serie de ventajas clave. Entre sus principales beneficios se encuentra la capacidad de compensar errores en tiempo real, corregir desviaciones causadas por efectos dinámicos como la inercia o la aceleración, y adaptarse a fuerzas externas o a variaciones en el entorno que puedan afectar a la precisión del robot. Esto resulta especialmente útil en aplicaciones donde se requiere alta precisión bajo condiciones cambiantes o exigentes.

2.1 Real Time Feature Pack

El Real Time Feature Pack es una extensión que puede integrarse con un Laser Tracker para habilitar la compensación del movimiento del robot en tiempo real. Este sistema es capaz de operar a una frecuencia de 1000 Hz, lo que significa que puede actualizar la posición del robot mil veces por segundo. Gracias a esta alta frecuencia, es posible corregir desviaciones de trayectoria mientras el robot se encuentra en movimiento, mejorando de forma significativa su exactitud hasta alcanzar niveles comparables con su repetibilidad nominal.

Este tipo de solución es ideal para aplicaciones de alta precisión, como inspecciones metrológicas, procesos de mecanizado, ensamblajes finos y calibraciones dinámicas. Además, permite corregir errores derivados de factores térmicos, cargas variables y deformaciones estructurales del robot en tiempo real.

Sin embargo, una de las principales desventajas del sistema es su alto costo, tanto por el propio Laser Tracker como por el software adicional necesario. Además, su integración requiere un entorno controlado, ya que necesita mantener una línea de visión directa con el objetivo durante todo el proceso.

2.2 Sistemas de visión

Como alternativa más económica, se pueden emplear sistemas de visión estéreo para realizar tareas de compensación. Estos sistemas utilizan dos cámaras colocadas en diferentes posiciones para capturar imágenes del entorno y reconstruir la posición tridimensional del robot o del objeto a seguir mediante técnicas de triangulación [6].

Los sistemas de visión operan típicamente a una frecuencia de 1 Hz, es decir, una actualización por segundo. A pesar de esta baja frecuencia, son capaces de mejorar el error absoluto del robot en un orden de magnitud lo que los convierte en una opción viable para muchas aplicaciones industriales que no requieren alta dinámica.

Entre sus principales ventajas destaca su bajo costo en comparación con el Laser Tracker, así como su flexibilidad de instalación, ya que pueden montarse en distintas posiciones sin necesidad de una estructura fija o altamente especializada. No obstante, estos sistemas presentan limitaciones importantes, como su dependencia de las condiciones de iluminación, la sensibilidad a reflejos u oclusiones, y una menor precisión general.

Este tipo de tecnología es adecuada para tareas de calibración básicas, supervisión de trayectorias y aplicaciones donde no se requiere exactitud submilimétrica constante.

CONCLUSIONES

Los distintos métodos de calibración de robots industriales responden a necesidades específicas en función del nivel de exactitud requerido, la dinámica del proceso y los recursos disponibles. La calibración offline, ya sea mediante laser tracker, o sistemas de visión o palpado, permite mejorar significativamente la exactitud del robot. Esta estrategia es adecuada para entornos donde las condiciones de operación son estables y no se requiere corrección continua.

Por otro lado, la calibración online ofrece una solución más avanzada para aplicaciones dinámicas o sensibles a variaciones externas, mediante la corrección en tiempo real del movimiento del robot. Tecnologías como el Real Time Feature Pack proporcionan una exactitud elevada, aunque con altos costes y exigencias operativas. En cambio, los sistemas de visión ofrecen un compromiso interesante entre coste y mejora de exactitud, siendo útiles para muchas aplicaciones industriales.

FUTUROS RETOS

Los avances en robótica industrial están llevando a una creciente necesidad de calibraciones más precisas, automáticas y adaptables. En este contexto, se identifican varios retos clave que marcarán el futuro de la calibración robótica. Uno de ellos es la posibilidad de corregir los parámetros directamente en el controlador del robot. Actualmente, muchas calibraciones se realizan de forma externa y los ajustes no se reflejan automáticamente en el software que gobierna el movimiento del robot. Integrar la corrección de parámetros dentro del propio controlador permitiría una actualización continua del modelo cinemático y dinámico, lo que resultaría en una mayor precisión operativa sin necesidad de intervención externa o reprogramación manual.

Otro reto importante es la caracterización de la rigidez del robot. En muchas aplicaciones, especialmente aquellas que implican contacto con el entorno (como el mecanizado, la soldadura o el ensamblaje de precisión), la flexibilidad estructural del robot puede provocar desviaciones no deseadas. Estas desviaciones no son fácilmente corregibles con métodos de calibración tradicionales, ya que están relacionadas con la deformación de las estructuras mecánicas bajo carga. Poder caracterizar y compensar esta rigidez estructural — y hacerlo de manera dinámica— permitirá mejorar significativamente la precisión bajo condiciones reales de trabajo.

Además, se vuelve cada vez más relevante la necesidad de una mejor caracterización de la dinámica del robot. No basta con corregir errores geométricos estáticos; es fundamental considerar también cómo afectan las aceleraciones, velocidades y fuerzas internas al comportamiento del robot. Una calibración que tenga en cuenta los efectos dinámicos —como la inercia de los eslabones, la fricción en las articulaciones o los retardos en el control— permitirá mejorar no solo la precisión posicional, sino también la precisión durante el movimiento, lo cual es esencial en tareas de alta velocidad o precisión temporal.

Finalmente, uno de los mayores desafíos consiste en desarrollar soluciones de calibración online que mantengan una buena relación calidad/precio. Esto implica diseñar sistemas que puedan auto-ajustarse durante la operación normal del robot, sin necesidad de paradas prolongadas ni de equipos externos costosos. Estas soluciones deben ser suficientemente precisas para las exigencias industriales, pero también asequibles, escalables y fáciles de implementar. El equilibrio entre costo, precisión y autonomía será un factor decisivo para que la calibración avanzada se extienda a una mayor variedad de entornos y aplicaciones.

En conjunto, estos retos reflejan una transición desde la calibración como proceso puntual y externo, hacia un enfoque más integral, continuo y autónomo, que permita a los robots adaptarse mejor a su entorno y mantener un rendimiento óptimo a lo largo del tiempo.

REFERENCIAS

[1] Z. S. Roth, B. W. Mooring, and B. Ravani, “An Overview of Robot Calibration,” IEEE Journal on Robotics and Automation, vol. 3, no. 5, pp. 377–385, 1987, doi: 10.1109/JRA.1987.1087124.

[2] G. Bryan, “Robot accuracy,” Industrial Robot: An International Journal, vol. 27, no. 4, pp. 257–265, Jan. 2000, doi: 10.1108/01439910010372136.

[3] A. Şirinterlikçi, M. Tiryakioğlu, A. Bird, A. Harris, and K. Kweder, “Repeatability and Accuracy of an Industrial Robot: Laboratory Experience for a Design of Experiments Course,” the Technology Interface Journal/Spring, no. January 2009.

[4] “ISO 9283:1998(en), Manipulating industrial robots — Performance criteria and related test methods.” https://www.iso.org/obp/ui/#iso:std:iso:9283:ed-2:v1:en (accessed Jan. 28, 2021).

[5] A. Nubiola and I. A. Bonev, “Absolute calibration of an ABB IRB 1600 robot using a laser tracker,” Robot Comput Integr Manuf, vol. 29, no. 1, pp. 236–245, Feb. 2013, doi: 10.1016/j.rcim.2012.06.004.

[6] G. Du and P. Zhang, “Online robot calibration based on vision measurement,” Robot Comput Integr Manuf, vol. 29, no. 6, pp. 484–492, 2013, doi: 10.1016/j.rcim.2013.05.003.

Comentarios